生物制藥應(yīng)用

1.氨基酸類

在以生物發(fā)酵為主要生產(chǎn)工藝的中間體、原料藥等生物制品生產(chǎn)中,料液中存在眾多影響生產(chǎn)控制和成品品質(zhì)的菌絲體、蛋白、殘?zhí)恰⑸睾蜔o機(jī)離子以及其它培養(yǎng)基殘基等,目前國(guó)內(nèi)大多數(shù)發(fā)酵液的過濾工序仍采用板框、轉(zhuǎn)鼓、離心機(jī)等傳統(tǒng)分離設(shè)備,或采用絮凝沉降、離交、等電結(jié)晶等方法。但這些傳統(tǒng)工藝方法只能將發(fā)酵液中的菌絲體、大的懸浮物等固體物予以粗分離,無法將發(fā)酵液中大量存在的可溶性蛋白、雜糖、色素等小分子雜質(zhì)予以去除;這些小分子雜質(zhì)的存在,將大大增加離交、溶媒萃取、脫色、結(jié)晶、蒸發(fā)濃縮等后續(xù)精制工藝的負(fù)荷,導(dǎo)致廢水排放量大、能耗增加、產(chǎn)品質(zhì)量不穩(wěn)定等問題。

應(yīng)用對(duì)象:

抗生素類:頭孢菌素、硫酸粘桿菌素、硫酸鏈霉素、紅霉素、萬古霉素、金霉素、兩性霉素、林可霉素、大觀霉素等

氨機(jī)酸類:乳酸、檸檬酸、衣康酸、丁二酸等基酸類:賴氨酸、谷氨酸、苯丙氨酸、蘇氨酸、色氨酸、甘氨酸、精氨酸、谷氨酰胺、茶氨酸、脯氨酸、纈氨酸、異亮氨酸等

維生素類:維生素C、維生素B2、維生素B12等

酶制劑類:酰胺酶、植酸酶、凝乳酶、甘露聚糖酶、木瓜酶、脫氫酶等

核苷類: 肌苷、鳥苷、胞苷酸、胞磷膽堿等

醫(yī)藥中間體:他汀類、普利類、D-對(duì)羥基苯甘氨酸、氨基丁酸、扁桃酸等

大宗化工產(chǎn)品:丙二醇、甘油、丙烯酰胺等

其他食品添加劑:醬油、乳酸鏈霉菌素、那他霉素、香精香料等

工藝特點(diǎn):

1、與傳統(tǒng)分離工藝相比,膜分離精度高、孔徑分布均勻,濾液質(zhì)量有保證;膜表面光滑,膜通量衰減速度慢,可維持高通量過濾,且清洗頻率減少

2、提高產(chǎn)品收率、減小廢水量,孔徑多樣化,適合不同種類物料的處理要求

3、無需添加助劑,濃縮物質(zhì)(菌絲體、蛋白等)可作為飼料回收

4、可保證發(fā)酵的菌體細(xì)胞95%以上的完整和活性

5、有機(jī)超濾膜去除陶瓷膜清液中的小分子蛋白或肽類、核酸、色素等雜質(zhì),提高產(chǎn)品純度及減少污水處理負(fù)荷

6、可實(shí)現(xiàn)目標(biāo)產(chǎn)品的脫鹽和與預(yù)濃縮,減少后續(xù)處理工藝如溶媒萃取、離交、蒸發(fā)濃縮的生產(chǎn)負(fù)荷

2.抗生素類

該技術(shù)適用于采用微生物合成法的現(xiàn)代抗生素工業(yè)生產(chǎn),可替代傳統(tǒng)精制技術(shù)如吸附、沉淀、溶媒萃取、離子交換等。分離過程無任何化學(xué)反應(yīng)、無相轉(zhuǎn)變、不破壞生物活性,環(huán)境友好等,已成功應(yīng)用于頭孢菌素、紅霉素、萬古霉素等抗生素生產(chǎn)企業(yè)和酶制劑、醫(yī)藥中間體以及其他食品添加劑生產(chǎn)企業(yè)。

在抗生素(頭孢類、硫酸連桿菌類、青霉素類、紅霉素類等)、有機(jī)酸(賴氨酸、谷氨酸、L-乳酸檸檬 酸、核苷酸等)、酶制劑(植酸梅等)以及其它醫(yī)藥和食用產(chǎn)品的生產(chǎn)中,采用陶瓷膜超濾技術(shù)替代板框、轉(zhuǎn)鼓 、離心、硅藻土等傳統(tǒng)過濾工藝進(jìn)行發(fā)酵液的菌體和大分子脫除,有以下突出優(yōu)點(diǎn):

1、有效成分收率高,比采用傳統(tǒng)過濾方式提高5~12%;

2、分離精度高,透過液雜質(zhì)含量少、澄清透明,減輕后續(xù)處理難度;

3、濃縮倍數(shù)高,大大降低水使用量,廢水排放量少;

4、連續(xù)工作時(shí)間長(zhǎng),再生簡(jiǎn)便高效,費(fèi)用是有機(jī)膜的1/5~1/10 ;

5、膜元件使用壽命長(zhǎng),是有機(jī)膜的3-10 倍;

6、配套的離子交換樹脂和大孔吸附樹脂等使用壽命可延長(zhǎng)2~3 倍;

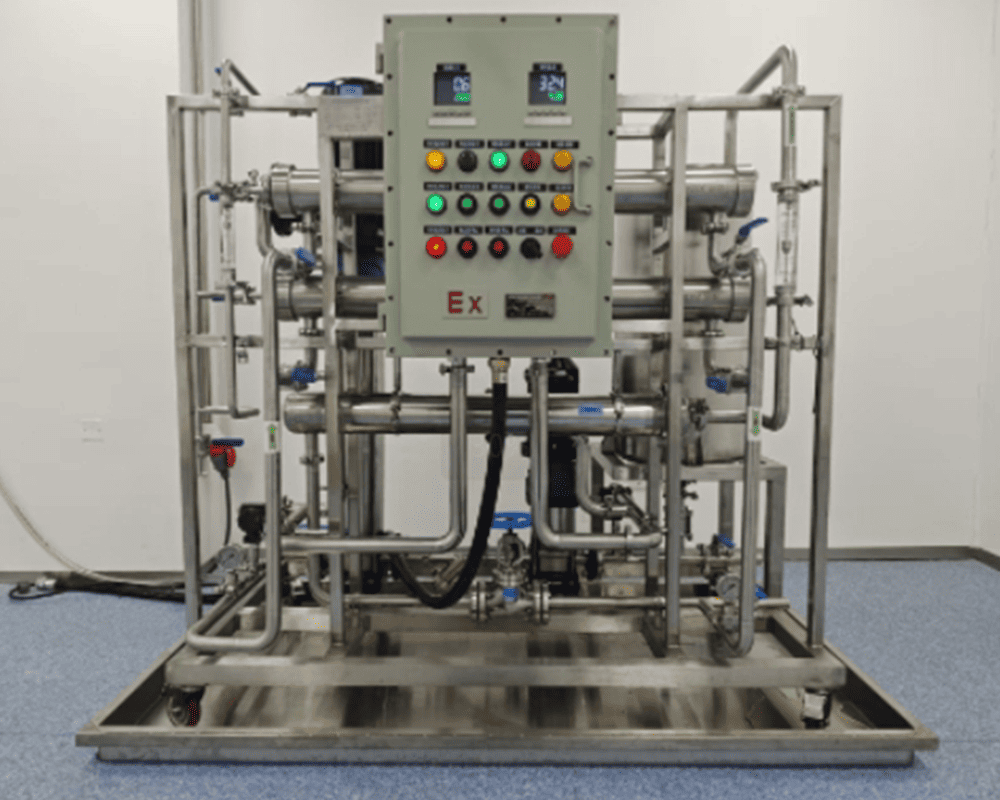

7、全自動(dòng)控制,半自動(dòng)和手動(dòng)系統(tǒng)兼?zhèn)洌瑒趧?dòng)強(qiáng)度低;

8、工藝設(shè)置專業(yè),符合FDA 和 GMP 要求。

9、性能價(jià)格比高于任何一種有效分離方式。

10、配套納濾濃縮,形成膜集成系統(tǒng);

★撥打電話或點(diǎn)擊咨詢獲取更多生物制藥分離過濾技術(shù)方案!